Реализация производства по индивидуальным заказам с помощью промышленных 3D-принтеров

Реализация производства по индивидуальным заказам с помощью промышленных 3D-принтеров

трехмерная печать

Трёхмерная печать

Мы живем в эпоху, определяемую многими как третья промышленная революция. Трехмерная печать, которую на профессиональном языке следует называть аддитивным производством, уводит нас с позиций эры линий массового производства и приближает к новой реальности производства, удовлетворяющей требованиям заказчика, – одноразовой продукции.

Нужна запасная часть для ремонта оборудования? Как это происходит сейчас: вы обращаетесь в вашу сервисную службу, которая получает запчасть от дистрибьютора, который, в свою очередь, размещает заказ у производителя, где эти запчасти массово производятся на дорогостоящем оборудовании. В будущем вы просто распечатаете нужную деталь на вашем 3D принтере из скачанного файла данных САПР. Если у вас нет подходящего принтера, можно будет просто распечатать её на каком-нибудь из местных производств.

Voxeljet – ваш партнер для

современного производства

Компания Voxeljet – мировой высокотехнологичный производитель систем 3D-печати, предназначенных для промышленного применения. Также компания является одним из крупнейших центров в Европе по производству форм и моделей для литья металлов.

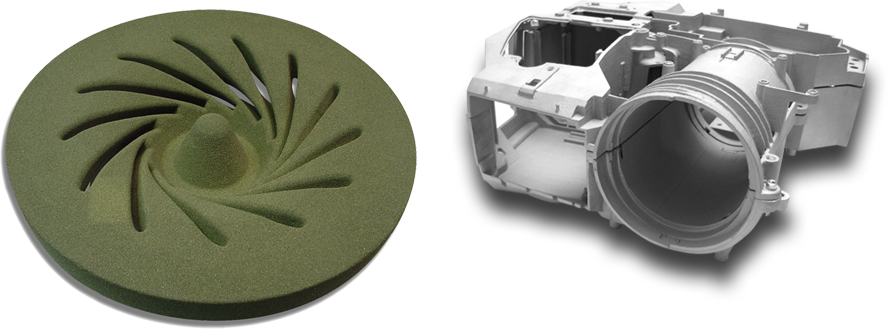

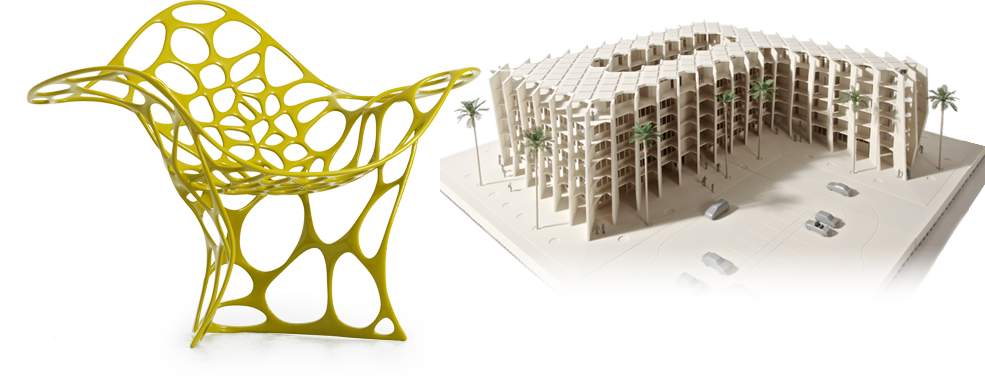

Бизнес-подразделение Voxeljet Systems специализируется на разработке, производстве и установке систем 3D-печати. Именно здесь создаётся продукция, в которой воплощаются инновации, скорость и высокая производительность. Сегодня voxeljet имеет широчайший ассортимент продукции, который включает как небольшие, так и крупногабаритные модели машин. Это позволяет компании предлагать системы 3D-печати практически для всех областей промышленности.

Комания Voxeljet Services внедрила самый современный сервис центр по созданию песчаных форм и пластиковых моделей. Опираясь на полученные от заказчиков CAD-данные с использованием процесса 3D-печати, изделия производятся максимально быстро и эффективно. Клиентская база компании включает широко известных производителей автомобилей и их поставщиков, а также инновационные компании из области искусства и индустрии дизайна.

Передача CAD данных1

Передача CAD данных1 Нанесение порошка2

Нанесение порошка2 Избирательное добавление связующего вещества3

Избирательное добавление связующего вещества3 Опускание платформы на один слой4

Опускание платформы на один слой4 Повторение шагов 2 - 45

Повторение шагов 2 - 45 Удаление несвязанного порошка6

Удаление несвязанного порошка6 Готовый элемент7

Готовый элемент7

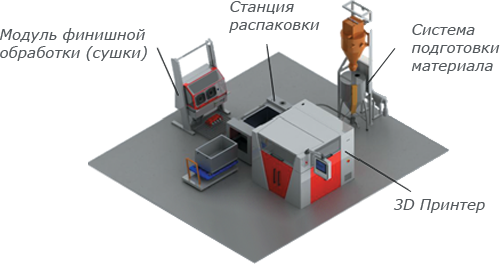

Изделие создаётся слой за слоем. Для этого процесса необходимы 3D-CAD-данные, которые передаются через STL интерфейс для запуска процесса подготовки программного обеспечения. Далее цифровая модель разбивается на отдельные слои. Формы помещают в рабочую зону, где и начинается процесс. Базовый материал равномерно наносится на всю ширину сборки. Печатающая головка со связующим веществом используется на тех участках, где модель будет производиться, связующее вещество проникает в нанесённый последним слой и связывает его с нижним слоем. Конструкция платформы опускается, и процесс повторяется снова. После завершения формирования оставшийся материал удаляется вручную. По окончании процесса пресс-формыочищаются. Они могут быть смонтированы и подготовлены для литья. При литье в песчаные формы форма выступает в качестве негатива для процесса литья.

- Может использоваться для прототипирования,

функциональных моделей или разрушаемых моделей. - Точное наслоение и высокая точность

- Компоненты высокой сложности

- Пропитывание любым цветом

- Идеально подходит для прецизионного литья, т.к.

основной материал – ПММ - Экономически выгодное производство как партии

с одним размером, так и серийного производства - Быстрая доставка в течение нескольких рабочих дней.

- 100% неорганическое связующее вещество;

- хорошая прочность на изгиб;

- подходит для литья для всех распространённых

сплавов; - низкий уровень выбросов во время литья;

- низкие эксплуатационные расходы;

- процесс протекает при комнатной температуре;

- песчаная смесь поставляется готовой для

использования.

Реализация производства по индивидуальным заказам с помощью промышленных 3D-принтеров

Реализация производства по индивидуальным заказам с помощью промышленных 3D-принтеров